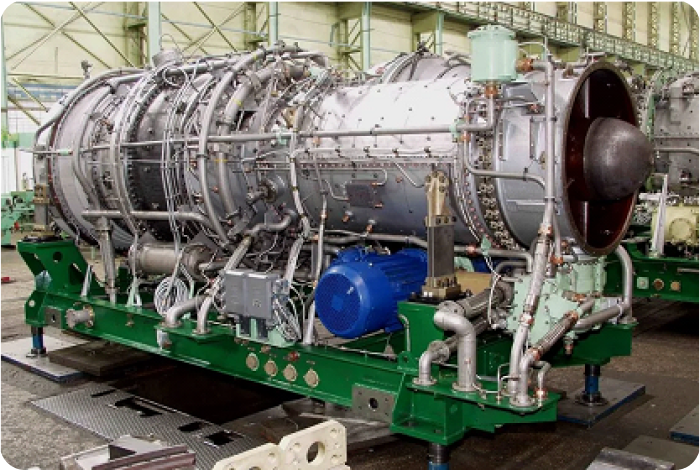

Внедрение систем диагностики и непрерывного мониторинга состояния роторного оборудования электростанций

является одним из наиболее перспективных направлений развития энергетической отрасли.

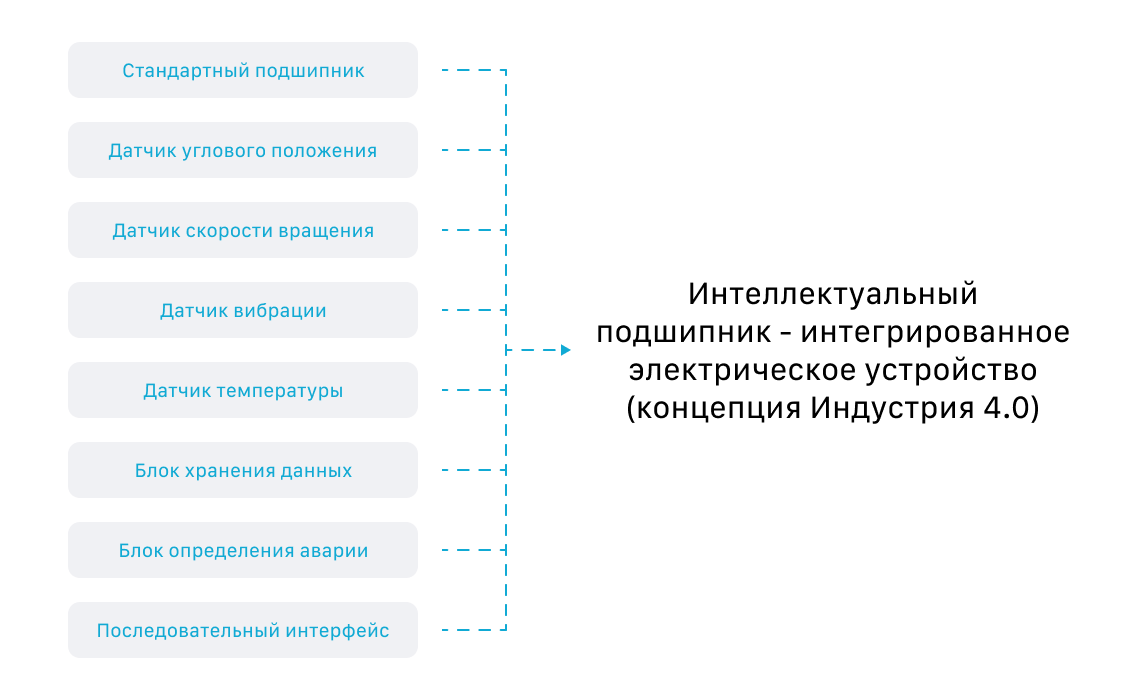

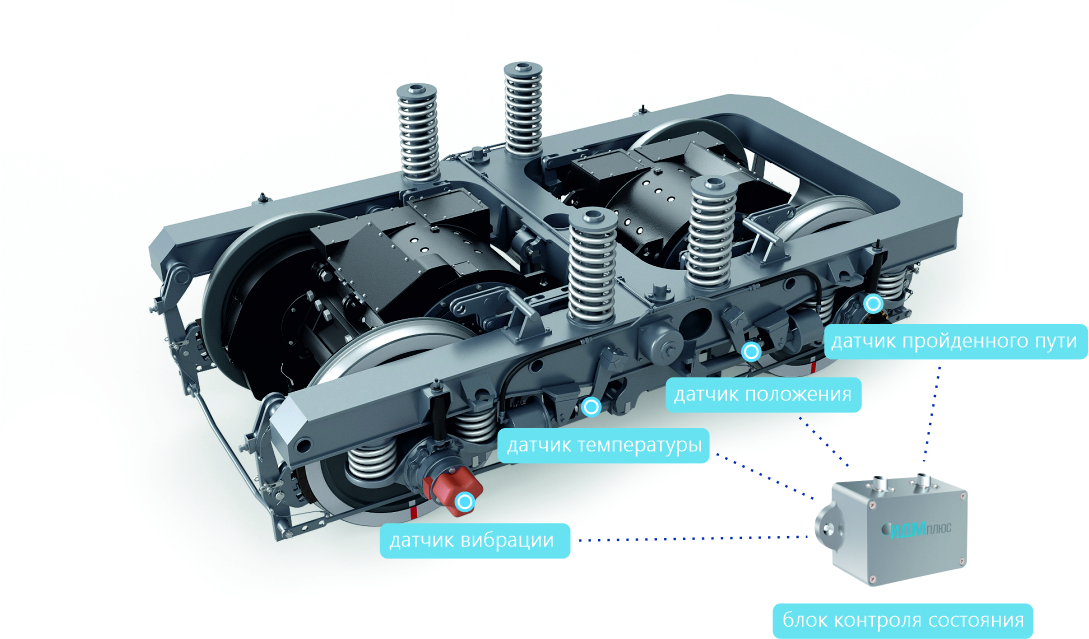

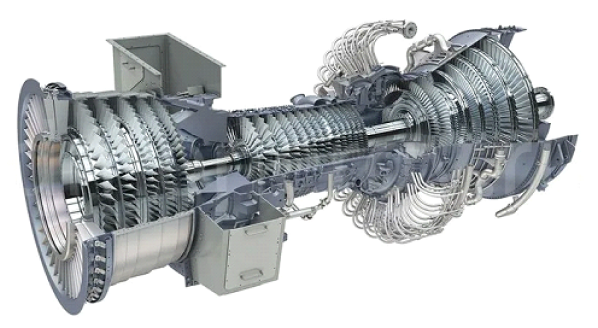

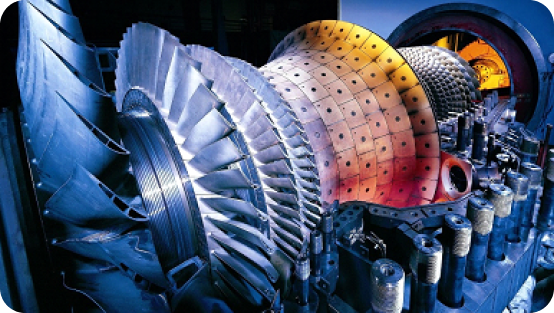

Диагностика состояния оборудования по нескольким параметрам (вибрации, температуры, скорости вращения) позволит более точно выявлять источники неисправности в многокомпонентном когенерационном оборудовании:

- рабочих колесах паровых, газовых и гидротурбин, поршневых двигателях, двигателях Стирлинга и т.д.;

- паро-, гидро- и ветрогенераторах и электрических генераторах;

- мультипликаторах, муфтах и т.д.

Внедрение СМД с контролем параметров вибрации во многих точках, контролем теплового состояния и скорости

вращения также актуально для вспомогательного вентиляционного и насосного оборудования электростанций. Особенно актуально их применение для привода главного циркуляционного насоса атомных электростанций где необходимо, в первую очередь, обеспечение высокого уровня надежности.

Как показывает 20-летний опыт эксплуатации стационарных измерительно-диагностических систем контроля

технического состояния на отечественных атомных электростанциях их применение существенно повышает надежность АЭС, безопасность эксплуатации оборудования и ресурс их работы. Внедрение вибрационно-диагностических систем непрерывного действия компании «Брюль и Къер» (Дания) на американских атомных электростанциях позволило существенно снизить затраты на обслуживание и потери за счёт сокращения времени простоя оборудования.

Особенностью вибрационной картины поля в электрических генераторах и двигателях является воздействие на

ротор сил электромагнитного тяжения. Изменение электромагнитных сил в процессе эксплуатации оборудования обусловлено процессами старения электрической изоляции, развития межвитковых замыканий и воздействия частичных разрядов (в высоковольтных машинах с напряжением питания более 6 кВ). Нормы вибрации для электрических машин мощностью до 50 МВт и скоростью вращения до 20000 об/мин устанавливаются ГОСТ ИСО 10816-3-2002.

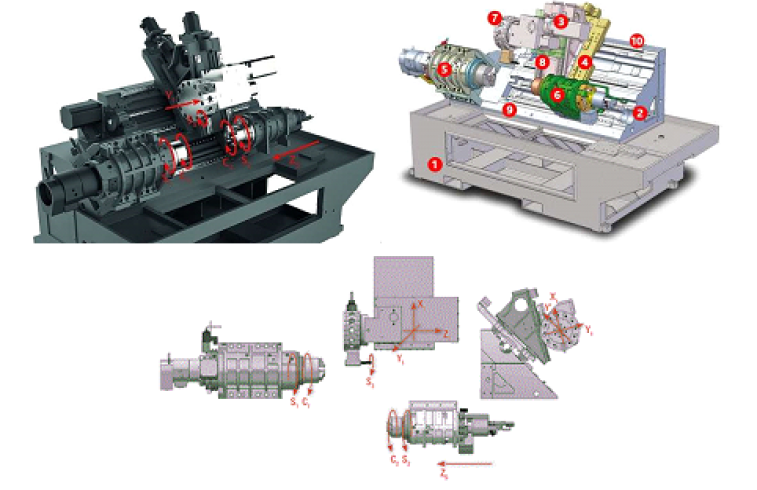

Компания ООО «ИДМ-ПЛЮС» на основе накопленного опыта разработки СМД готова разработать системы

мониторинга и предиктивного анализа:

- роторных систем генерации электрической энергии тепловых, атомных, ветровых и гидроэлектростанций (турбины, генераторы и т.д.);

- главных циркуляционных, циркуляционных, питательных, конденсатных и других видов насосов;

- систем вентиляции и воздушного охлаждения (градирни и т.д.);

- роторных систем технологического оборудования.

Использование измерительно-диагностических систем для мониторинга и предиктивной диагностики позволит

исключить риски возникновения техногенных аварий и катастроф, связанных с работой электростанций различного типа.